机械传动是利用齿轮、链条、皮带等机械构件传递动力与运动的装置,核心分为摩擦传动与啮合传动两大类。摩擦传动通过机件间摩擦力实现无级变速,适用于轴距大、需缓冲保护的场景;啮合传动依靠齿轮、链条等刚性啮合,以高精度、大功率承载见长。其历史可追溯至汉代,指南车、水运仪象台等已应用复杂齿轮与链传动系统。现代机械传动广泛应用于汽车变速箱、机床加工、航空航天等领域,通过科学设计传动比与优化结构,实现动力高效传递与运动精准控制,是工业设备高效运行的关键基础技术。

中文名:

机械传动英文名:

mechanical drive原理:

利用机械方式传递动力和运动功能 :

分配传动能量、改变转速、改变机构运动形式等机械传动(Mechanical Drive)是一种在原动机与执行机构之间,借助机械机构实现动力和运动传输的装置。它不仅能对传动能量进行合理分配,还能改变转速、机构运动形式等,在众多机械领域发挥着关键作用。

功能详述

- 转速调节:可提高或降低发动机的转速,以契合驱动器的具体要求。例如,在汽车行驶过程中,根据不同的路况和驾驶需求,通过变速器调节发动机转速,使车辆平稳行驶。

- 变速传动:利用变速传动方式,满足执行机构频繁变换速度的需求。像缝纫机在工作时,需要根据不同的布料和缝纫工艺,不断调整缝纫速度。

- 扭矩转换:将发动机产生的扭矩转化为执行机构所需的扭矩或作用力。以起重机为例,发动机输出的扭矩通过机械传动系统,转换为能够吊起重物的强大作用力。

- 运动形式转换:把发动机输出的恒定转速旋转运动,转变为执行器所需的转速变化的转动或间断运动。例如,电影放映机中,通过机械传动将电机稳定的旋转运动,转换为胶片间歇性的移动,从而实现画面的连续播放。

- 多机构驱动:借助一台或多台传动机构,带动多台具有相同或不同转速的执行机构协同工作。在自动化生产线上,一台电机通过传动系统可以同时驱动多个不同的工作单元,提高生产效率。

- 间接联接:当执行机构不适合与动力机直接联接时,通过传输部件传动机构实现联结。比如,在一些大型机械设备中,由于空间限制或结构原因,发动机无法直接与执行机构相连,此时就需要通过传动机构来完成动力传输。

主要分类

按传动原理分

根据传动原理的不同,机械传动可分为摩擦式传动和啮合式传动。

- 摩擦式传动:包含带传动、摩擦轮传动、绳传动等。以带传动为例,它依靠带与带轮之间的摩擦力来传递动力和运动。

- 啮合式传动:常见的有齿轮传动、蜗杆传动、链传动、螺旋传动等。齿轮传动通过齿轮之间的啮合来传递动力,具有传动准确、稳定的特点。

按传动比分

依据传动比是否可变,机械传动可分为固定速比传动、可调速比传动和变速比传动。

- 固定速比传动:包括带传动、链传动、齿轮传动和蜗杆传动等。这些传动方式在传动过程中,传动比保持不变。

- 可调速比传动:又分为有级变速传动和无级变速传动。有级变速传动可以在几个固定的速比之间进行切换,如汽车的手动变速器;无级变速传动则可以在一定范围内实现连续的速比变化,如一些自动变速器。

变速比传动:有连杆机构传动、非圆齿轮机构传动、凸轮机构传动、槽轮机构传动、棘轮机构传动等。这些传动方式能够根据工作需求实现复杂的变速运动。

性能指标

机械传动的主要性能指标涵盖圆周速度和转速、传动比、功率以及传动效率等参数。

- 圆周速度和转速:在其他条件相同的情况下,提高圆周速度有助于减小传动的外廓尺寸。对于挠性传动,离心力作用是限制速度的主要因素;对于啮合传动,啮合元件进入啮合时产生的附加作用力是限制速度的关键因素。为了获得较大的圆周速度,通常通过提高主动件的转速和增大其直径来实现。

- 传动比:反映了机械传动增速或减速的能力。在摩擦传动中,不同传动方式可达到的传动比有所不同,平带传动次之,摩擦轮传动相对较小;在啮合传动中,蜗杆传动可实现的传动比最大,其次是齿轮传动和链传动。

- 传递功率:代表着传动系统的传动能力。在各种传动中,齿轮传动能够传递的功率最大,可达 50000 - 65000kW;蜗杆传动由于摩擦产生的热量大且传动效率低,所能传递的功率受到限制,通常 N < 200kW;V 带传动所能传递的功率可达 1000 - 1500kW;链传动可达 4000kW。

- 传动效率:机械传动在工作过程中,各传动零件之间的摩擦力及相对运动会损耗部分传动功率。若传动效率为 r,则传动的功耗情况可用损耗系数 k = 1 - r 来表征。不同传动方式的损耗系数有所不同,齿轮传动损耗系数为 k = 1% - 3%,蜗杆传动为 k = 10% - 36%,链传动为 k ≈ 3%,平带传动为 k = 3% - 5%,摩擦轮传动为 k ≈ 3%。

传动方式

带传动

- 定义:带传动是一种利用柔性主体(传动皮带)将主动轴上的运动和动力传输到从动轴上的机械传动方式。

- 工作原理:通常由主动带轮、从动带轮和紧套在两带轮上的传动带组成。当主动轮旋转时,利用带和带轮工作表面之间的摩擦或啮合作用,促使传动带移动,进而带动从动轮旋转,实现功率传输。

- 特点

- 具备减震、吸收振动的功能,能有效降低传动过程中的冲击和振动。

- 传输稳定、噪音小,可在长距离中完成两个轴的传动。

- 带长可以根据所需的中心距长度进行调整,安装和调试较为方便。

- 适合在功率较小、速度适中、传动距离较远的情况下使用。

- 分类

- 摩擦式带传动:利用弹性皮带与皮带轮接触表面之间的摩擦力实现运动和动力的传递。传动皮带在工作过程中由主从动轮张紧,带与两轮的接触面间产生正压力,并靠正压力产生的摩擦力拖拽带运动。

- 啮合式带传动:利用皮带上的齿轮与皮带的齿槽相配合实现对皮带的驱动,一般也称为同步式带传动。

- 失效形式:皮带在带轮上打滑;皮带因疲劳而产生脱层、撕裂和拉断;皮带的表面出现磨损等。

应用场景:常用于跑步机、缝纫机、流水线输送带、汽车发动机附属件传动等机械中。

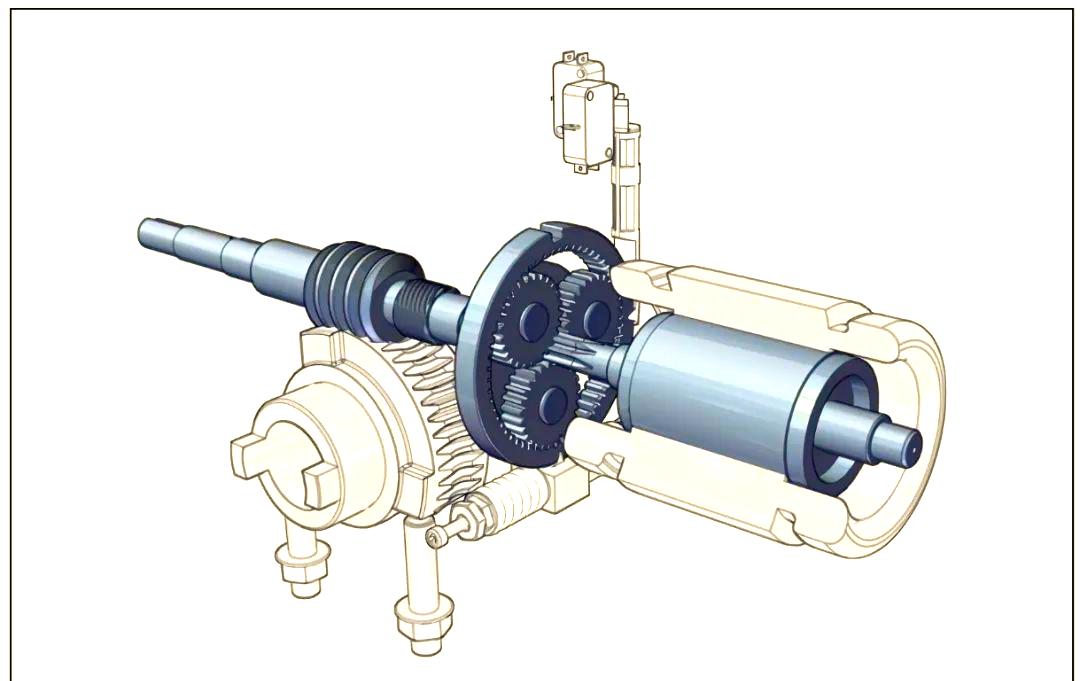

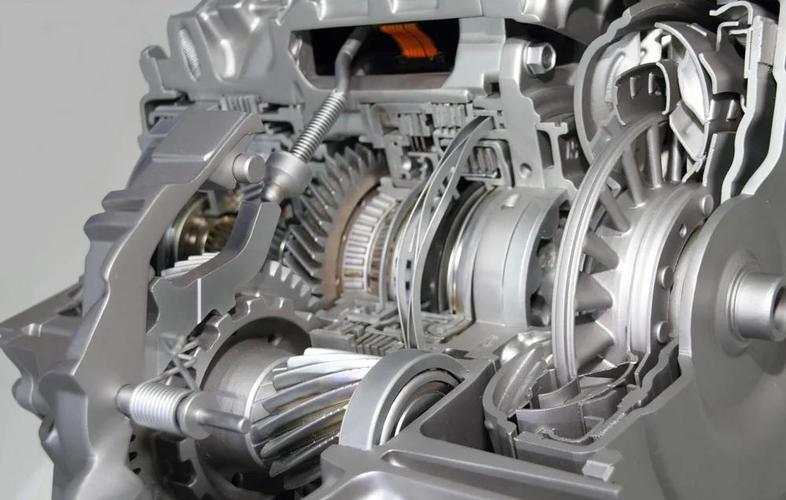

齿轮传动

- 定义:齿轮传动用于传递两回转轴之间的运动和动力,是现代各种机械上应用最为广泛的一种传动形式。

- 特点

- 可确保变速比不变,传动准确可靠。

- 适用的负载及转速范围广泛,传动高效,工作稳定。

- 需要有很高的制造及装配精度,否则会影响传动性能。

- 不适用于远距离两轴传动,一般用于近距离的动力传输。

- 分类:按照轴的相互位置、啮合方式、齿的方向等因素,常见的齿轮传动可以进行多种归类。例如,按轴的相互位置可分为平行轴齿轮传动、相交轴齿轮传动和交错轴齿轮传动;按啮合方式可分为外啮合齿轮传动、内啮合齿轮传动和齿轮齿条传动等。

- 失效形式

- 轮齿折断:当齿轮受到过大的载荷或冲击时,轮齿可能会发生折断。

- 齿面点蚀:齿轮工作时,啮合表面反复受到接触挤压作用,当压力过大或使用时间过长时,齿面会产生细微的疲劳裂纹,进而形成点蚀。

- 齿面胶合:在高速重载的传动中,齿面间的润滑油膜被破坏,导致两齿面直接接触,产生高温,使齿面金属相互粘结,形成胶合。

- 齿面磨损:由于灰尘、杂质等进入齿面间,或润滑不良等原因,会导致齿面磨损。

- 齿面塑性变形:在低速重载或冲击载荷作用下,齿面材料可能会发生塑性流动,形成塑性变形。

- 应用场景:广泛应用于工程机械、矿山机械、冶金机械、各种机床及仪器、仪表工业中,例如汽车减速器、钟表、风扇摇头机构、搅拌机传动机构等。

链传动

- 定义:链传动由安装在平行线上的主、从动链轮,以及环绕链轮的一条环状的链子组成,它以链子为中心柔性部件,依靠链子和链轮轮齿的啮合来实现运动与动力的传输。

- 特点

- 相对于皮带,链条没有弹性,可维持精确的啮合过程,提高了传动的工作效率,承载力较高。

- 相对于齿轮,链条的轴向间距较大,能够在较高温度、较多粉尘的条件下工作,制作费用低。

- 运行过程中链条的瞬间速度不稳定,平稳度较低,会产生振动和噪音。

- 在转速较快、转向变化较快的情况下容易发生跳齿。

- 分类

- 按应用范围划分:可分为传动链、起重链和牵引链。传动链的作用是传输动力;起重链一般用于起重机中吊重型货物;牵引链一般用于运输机械中移动重物。

- 按构造划分:通常使用的传动链还可划分为滚子链和齿形链。滚子链结构简单,磨损小,用途广泛;齿形链传动平稳,噪音低,但是结构复杂,造价昂贵。

- 失效形式:从链传动系统的运行特征来看,在一般的安装与保养条件下,链的破坏模式为链的疲劳破坏、磨损,链的冲击疲劳破坏、链条铰链的胶合、链条的静力拉伸断裂。

- 应用场景:常见于汽车、摩托车、农业、石油器械等领域。

蜗杆传动

- 定义:蜗杆传动是指以蜗杆为主动件,蜗轮为从动件的机械传动方式,其通过蜗杆蜗轮啮合传动实现两空间交错轴间的运动及动力传递。

- 特点

- 传动平稳,冲击、振动、噪声较小,能够在较为安静的环境中工作。

- 布置紧凑且传动比大,可以在较小的空间内实现较大的传动比。

- 具有自锁功能,在某些需要自锁的场合非常有用。

- 传动时齿面摩擦严重,传动效率较低,能量损耗较大。

- 加工制造成本高,不适用于大功率传动。

- 分类:蜗杆传动方式可根据蜗杆分度表面的外形不同划分为圆柱蜗杆传动、圆弧面蜗杆传动和锥面蜗杆传动。其中,普通圆柱蜗杆传动按照齿形不同可以分为阿基米德蜗杆传动、渐开线蜗杆传动、法面直廓蜗杆传动和锥面包络蜗杆传动等。

- 失效形式:蜗杆传动的主要失效形式与齿轮传动相似,有疲劳点蚀、轮齿折断、齿面胶合和齿面磨损等。

- 应用场景:常见于工程机械、造船、矿山机器设备的传动系统中。

液压传动

- 定义:液压传动是一种利用流体(以液压油为主)作为工作媒介,实现能源转换的一种传动模式。

- 系统组成

- 动力机构:液压泵,主要将机械能转换为液压能,为整个液压系统提供动力。

- 执行机构:液压马达、液压缸等,主要将液压能转换为机械能,驱动工作部件运动。

- 控制机构:压力控制阀、流量控制阀、方向控制阀等,用于控制液体的流量、压力和流向,实现对液压系统的精确控制。

- 辅助机构:以上三个部件之外的其它部件,如油箱、过滤器、油管等,起到储存液压油、过滤杂质、输送液压油等作用。

- 特点

- 体积小,质量轻,单位质量输出的功率大,能够在较小的空间内实现较大的动力传输。

- 构造简便、布置方便,安全可靠,操作和维护相对容易。

- 传动效率低、容易发生渗漏,需要定期维护和检查。

- 受工作环境影响大、环境污染严重,液压油的质量和工作环境对液压系统的性能有较大影响。

应用场景:在工业机械装备、工程机械、航空航天、海洋工程等领域得到了广泛应用。例如,在挖掘机的液压系统中,通过液压传动实现挖掘机的各种动作;在飞机的起落架收放系统中,也采用了液压传动技术。

传动类型

对不同种类机械传动方式的特点进行分析和选择,是拟订传动方案的一个关键步骤,一般应考虑以下几点:

- 带传动的承载荷较小,驱动稳定,可缓冲减震,一般布置在高速级,能够减少传动过程中的冲击和振动,提高传动的平稳性。

- 链式传动系统运转不平衡,不适合高速驱动,宜设计为低速级,以避免在高速运行时产生较大的振动和噪音。

- 蜗杆传动可实现大传动比,结构紧凑,传动平稳,具有自锁功能,但承载能力较低,宜布置在高速级,同时要注意其传动效率较低的问题。

- 锥齿轮加工较困难,只有在需要改变轴的布置方向时采用,因为其加工工艺复杂,成本较高。

- 斜齿轮传动的平稳性较直齿轮传动好,常用在高速级或要求传动平稳的场合,能够减少传动过程中的噪音和振动。

- 开式齿轮传动(外露的齿轮传动)的工作环境较差,润滑条件不好,齿面磨损是其主要失效形式,磨损较严重;同时,开式蜗杆传动的主要失效形式也是齿面磨损,应布置在低速级,以降低磨损对传动性能的影响。