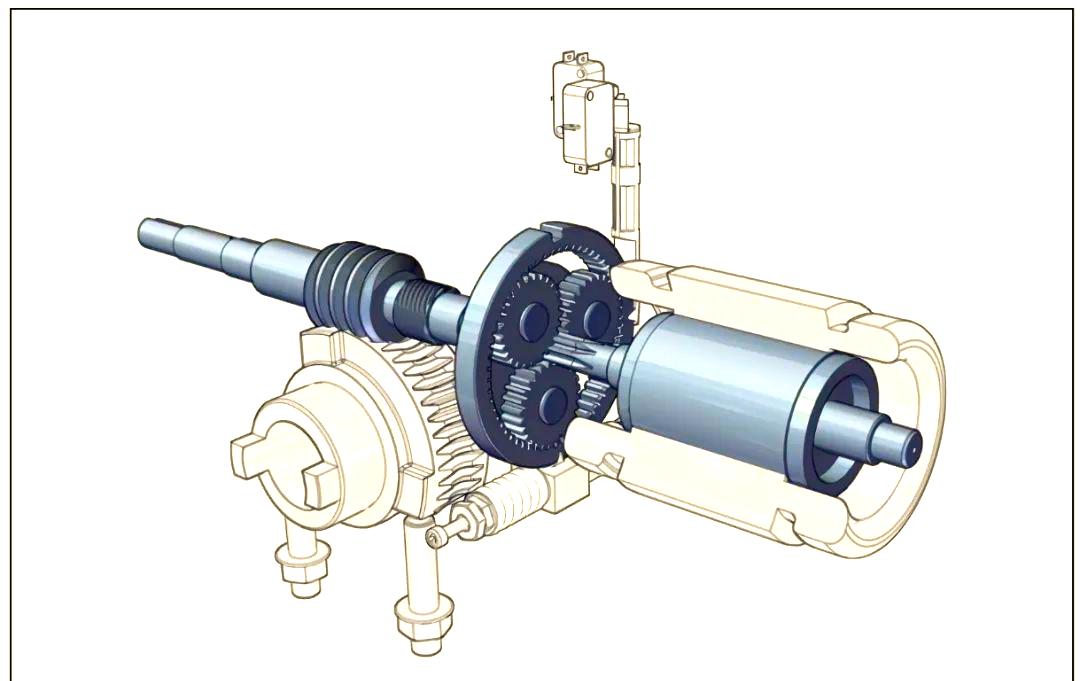

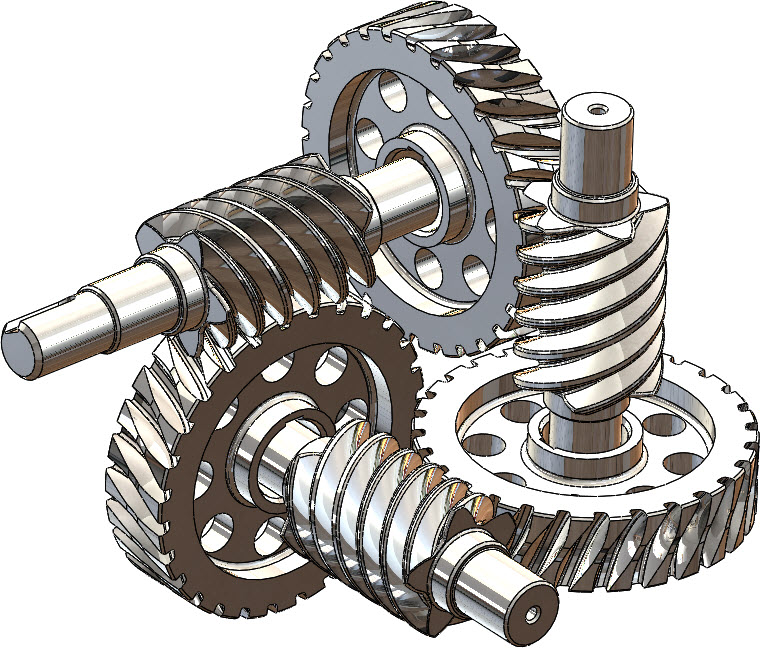

蜗杆传动由蜗杆与蜗轮组成,通过空间交错轴实现动力传递,轴交角多为90。其核心优势在于单级传动比大(可达1000)、结构紧凑且传动平稳无噪音,广泛应用于机床、汽车及起重设备等领域。蜗杆头数通常为1-4,头数越少传动比越大,但效率较低;多头蜗杆可提升效率至0.9。该传动具备自锁特性,当导程角小于摩擦角时,蜗轮无法反向驱动蜗杆,常用于安全保护装置。然而,齿面相对滑动速度大导致发热与磨损显著,需采用青铜蜗轮、硬质蜗杆及强制润滑等措施保障可靠性。

中文名 :

蜗杆传动外文名 :

Worm drive功能:

传递空间两垂直交错轴间的运动和动力特性 :

传动平稳、传动比大、自锁等组成部分:

蜗杆、蜗轮应用领域 :

机床、汽车、矿山采掘、冶金、起重运输、军工、宇宙观测精密仪器设备等蜗杆传动由蜗杆与蜗轮组成,通过空间交错轴实现动力传递,轴交角通常为90°。其核心优势在于单级传动比大,可达10-100,分度机构中甚至可达1500以上,结构紧凑且传动平稳无噪音。蜗杆齿形类似螺旋,与蜗轮的圆弧形齿面形成线接触,承载能力强,但齿面相对滑动速度大导致效率较低,一般效率为0.7-0.9,自锁型效率低于0.5。该传动常用于机床、汽车、起重设备等领域,材料上蜗杆多采用淬火钢,蜗轮常用青铜,需配合抗胶合润滑油。其自锁特性在卷扬机等安全装置中发挥关键作用。

传动分类

蜗杆传动方式依据蜗杆分度表面的外形差异,可划分为圆柱蜗杆传动、圆弧面蜗杆传动和锥面蜗杆传动。其中,阿基米德蜗杆属于圆柱蜗杆传动范畴,因其加工制造相对简便,在机械系统中得到了广泛应用。

圆柱蜗杆传动

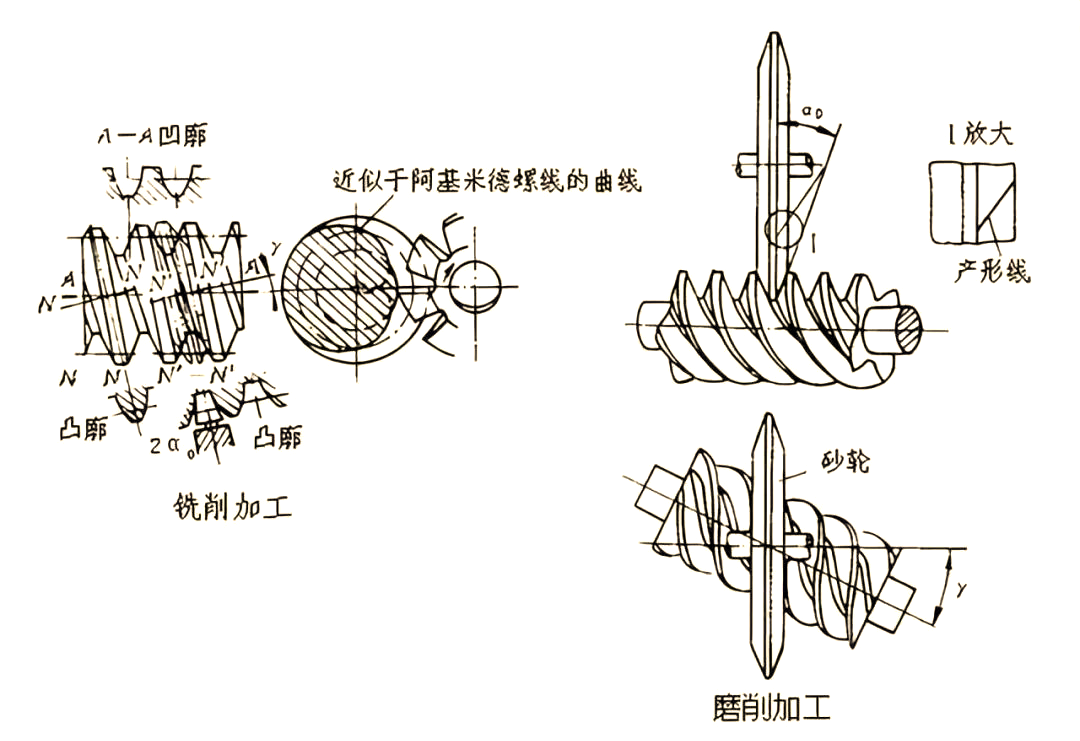

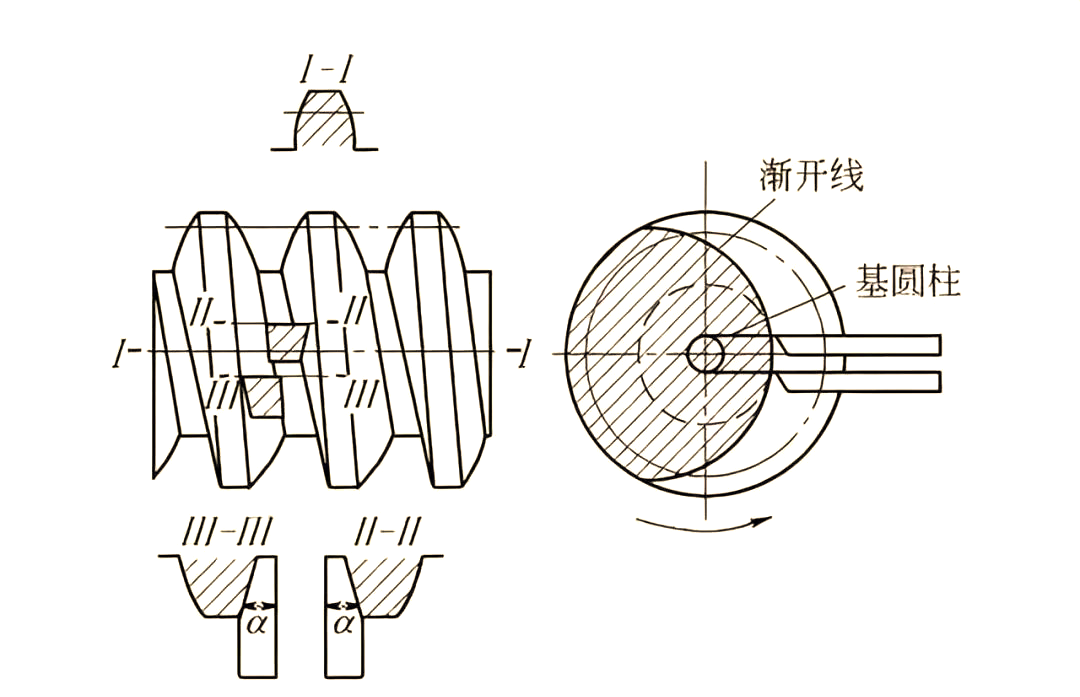

在主平面上,圆柱蜗杆传动相当于齿条齿轮的传动。当蜗杆绕轴旋转时,蜗杆轮齿如同齿条作轴向移动,进而驱动蜗轮轮齿,使蜗轮旋转。普通圆柱蜗杆传动按照齿形不同,可细分为阿基米德蜗杆传动、渐开线蜗杆传动、法面直廓蜗杆传动和锥面包络蜗杆传动等。阿基米德蜗杆的轴向截面呈直线状,正截面则为凸出形状;在与轴相垂直的截面(端表面)上,齿廊曲线为阿基米德螺旋线,因其加工制造方便,故而被广泛使用。

环面蜗杆传动

环面蜗杆传动具有独特的特点,在其轴向上,形状是由一个凹形的弧作为母线而产生的转动曲线,因此得名环形蜗杆。在该传动的啮合区域,啮合的蜗轮节圆位于节弧面上。在中间面上,蜗杆与蜗轮均为直齿。由于传动时同时有多个齿轮配合,且齿面的接触直线与移动方向基本垂直,这使得齿轮的压力和润滑薄膜的形成情况得到显著改善,其负载性能是阿基米德蜗杆的2 - 4倍,工作性能通常可达到0.85 - 0.9。不过,这种传动方式对生产和装配的精确性要求极高。

锥面蜗杆传动

锥蜗杆传动的蜗杆由圆锥上均匀排列的螺线构成。该蜗轮外形类似弧形圆锥齿轮,由圆锥形滚刀在常规滚齿机上进行成形加工,因此被称作锥蜗轮。锥蜗杆传动时具有多个啮合点,具备大的传动比(通常为10 - 360),拥有更高的负载和效率,以及更好的间隙调节能力,在加工制造时还可以节省大量的有色金属。然而,由于其结构特点,其在正、反向受力方面存在非对称性,导致其承载力及效能也不尽相同。

结构组成

蜗杆

通常将蜗杆和传动轴加工成一个整体,称为蜗杆轴。蜗杆按照制造方法可划分为车制蜗杆与铣制蜗杆。车制蜗杆具有退刀槽,而铣制蜗杆没有退刀槽,这使得铣制蜗杆的刚性优于车制蜗杆。

蜗轮

蜗轮的结构主要分为整体式和组合式两类。常采用整体式结构制造铸铁蜗轮和小尺寸的青铜蜗轮。对于大直径蜗轮,为了节约有色金属,常采用组合式结构,即用青铜制造外圈的环形齿轮,轮心由铁质或碳钢制造。组合式结构主要有两种形式:

- 齿圈压配式:轮毂为铸铁或铸钢,轮缘为青铜。

- 螺栓联接式:轮缘和轮毂采用铰制孔螺栓联接,装拆方便。

轮心和齿圈通常采用过盈配合方式,并且通常会在啮合缝上旋紧螺丝,以增加联接的可靠性。

材料选择

蜗杆

蜗杆的主要材质是高质量碳钢和合金钢,经过淬火处理可以提高其表面的硬度。对于低转速和低负载的普通蜗杆,可选用40、45等碳素钢,经过调质处理后,其表面硬度可达220 - 250 HBS;在一般传动情况下,常用40、45、40Cr等材质,并进行表面淬火;对于高速、重荷和强烈冲击的传动,一般采用20Cr、20CrMnTi、20MnVB等材质制造蜗杆。

蜗轮

一般情况下,蜗轮的材质取决于其齿表面的滑移速率:

- 当滑移速率大于3米/秒时,常用的是铸锡青铜,它具有良好的抗胶合性和耐磨性,但成本较高。

- 当滑动速度小于4m/s时,一般使用铸铝铁青铜,其强度高,但抗胶合能力不如锡青铜,成本也较低。

- 当滑动速度小于2m/s时,一般使用灰铸铁或球墨铸铁。

润滑方式

润滑油选择

在蜗杆传动中,润滑油的选择至关重要。不同的滑移速率需要选用不同类型的润滑油。例如,当滑移速率在10米/秒以上时,若采用铸造铝铜材质的蜗轮蜗杆(它具有很高的强度,但比锡青铜的抗粘接性能差,且价格便宜),需要选择合适的高性能润滑油;当滑移速率低于2米/秒时,对于灰口或球铁材质的蜗轮蜗杆,应选择适合低速的润滑油。

润滑方法

闭式蜗杆传动的润滑方法主要有浸油润滑和喷油润滑两种,主要根据齿面相对滑动速度进行选择:

- 浸油润滑:对于相对滑动速度小于10m/s的蜗杆传动,通常使用浸油润滑。这种方式可以使蜗轮蜗杆在运转过程中自然地浸入润滑油中,实现润滑效果。

- 喷油润滑:对于相对滑动速度大于10m/s的蜗杆传动,一般采用喷油润滑。在喷射润滑油时,需要对油量、油压进行适当的调节控制,以确保润滑效果和传动系统的正常运行。在高速蜗轮驱动时,通常使用燃油喷射润滑,以更好地满足高速运转时的润滑需求。

优缺特点

优点

- 传动平稳:蜗杆传动中,由于蜗杆为螺旋齿,它与蜗轮齿的啮合传动相当于螺旋传动,加之传动过程中同时啮合的齿对较多,使得传动过程相较于齿轮传递更平稳,冲击、振动、噪声较小。

- 布置紧凑且传动比大:蜗杆头数最小为1,一般在动力传动中,传动比为10 - 80,在分度机构中,传动比最大可达1000。要达到相同的传动比,齿轮传动需要多级传动,而蜗杆传动占用的体积相较于齿轮传动更小,结构紧凑。

- 具有自锁功能:由于摩擦的存在,有时机械会出现无论驱动力如何增大,也无法使静止的机械运动的现象,这种现象称为机械的自锁。当蜗杆导程角小于齿间当量摩擦角时,蜗杆传动可实现自锁功能,这在一些需要防止逆转的场合非常有用。

缺点

- 传动效率较低:传动时齿面摩擦严重,啮合轮齿间的滑动速度较大,使得摩擦及发热损耗较大,导致传动效率低。因此,要求工作时必须具备良好的润滑和散热条件,以减少能量损失和保证传动系统的正常运行。

- 加工制造成本高,不适用于大功率传动:蜗杆传动中齿面摩擦严重,所以蜗轮通常采用价格昂贵的减摩材料(如青铜)制造,成本较高。而且,大功率连续传动对蜗轮磨损比较大,需要经常更换蜗轮齿圈,这使得蜗杆传动不适用于大功率传动场景。

主要参数

模数和压力角

蜗杆模数指的是轴面模数,即蜗杆轴截面齿条的模数;蜗轮模数指的是端面模数。蜗杆的压力角是指轴向压力角,蜗杆轴截面齿条的标准压力角为20°;蜗轮的压力角是指端面压力角。

升角和螺旋角

蜗杆升角(也叫导程角)是指蜗杆分度圆螺旋线的切向与端平面间的夹角。蜗杆升角对蜗杆传动的效率与自锁性能有着重要影响:当蜗杆升角较大时,蜗杆传动可实现较高的传动效率,但此时机构的自锁性较差;当蜗杆升角较小时,蜗杆传动效率较低,但机构的自锁性较好。蜗轮的螺旋角是指蜗轮的分度圆轮齿旋向与轴线间的夹角。

直径系数和中心距

蜗杆直径系数是蜗杆的分度圆直径与轴向模数的比值。而普通圆柱蜗杆传动的中心距尾数应为0或5,通常参考标准值确定标准蜗杆减速器的中心距,以确保传动的准确性和稳定性。

头数和齿数

蜗杆头数的选择需要根据实际使用需求、制造难易程度等因素综合确定。在需要实现大传动比的机械系统中,通常采用单头蜗杆配合蜗轮实现传动功能;通过选用高头数蜗杆可满足高传动效率的传动场景。确定蜗杆头数后,根据传动比计算确定配套蜗轮的齿数,蜗轮齿数一般在28 - 80之间。

传动比和旋转方向

蜗杆传动的传动比是指蜗杆转速与蜗轮转速之比,或者是蜗轮的齿数与蜗杆头数之比。通常使用的蜗杆传动的传动比为10 - 40。根据右手法则可判断蜗杆与蜗轮的旋向,使用中只有旋向相同的蜗轮蜗杆才能正确啮合传动,否则无法实现正常的动力传递。

失效形式

疲劳点蚀

在传动过程中,轮齿承受着由齿面上的有限接触区域所传递的周期性荷载,在接触面上会形成大量的接触应力,并经历多次应力周期。这会造成轮齿表面的疲劳脱落,产生小孔,即“疲劳点蚀”。在圆弧形圆柱形齿轮的齿轮啮合过程中,点蚀主要出现在蜗轮的齿尖区域,中心区域较难出现点蚀现象。疲劳点蚀会逐渐扩大,影响轮齿的正常工作,降低传动的可靠性和寿命。

胶合

在重载传动条件下,轮齿的润滑薄膜可能因齿面压力的增大或温度的上升而被破坏,导致齿面的金属发生直接摩擦,从而引发齿面的局部粘连。在连续工作中,两个啮合齿表面产生的摩擦滑动会使软齿面产生凹槽,即所谓的胶合。一旦发生胶合,就会使轮齿表面发生严重的磨耗,进而使轮齿发生故障。由于蜗轮蜗杆传动中齿面之间存在着高速的滑移,摩擦增大使得齿面温度快速上升,齿面间产生粘接和磨耗的几率增大,在润滑油状况较差的情况下,很容易发生胶合现象。

磨损

磨损是轮齿啮合时,两个接触面间由于发生相对滑动而产生的材料摩擦损失。轮齿磨损包括轻微磨损、中等磨损和过度磨损。由于齿面接触区域存在金属屑、砂粒、锈蚀物等磨料,加上润滑状况不佳,会造成齿面物料的磨削,从而损坏轮齿的外形,产生较大的噪音和振动。磨损是中低速蜗杆传动中较为普遍的失效现象。实际使用中,可以通过采用高硬度材料制造蜗杆,提高齿面硬度,并考虑磨削、抛光等表面处理工艺降低齿面粗糙度,对配合蜗轮同样采用高硬度材料铸造。此外,还可以使用粘度较高的润滑油改善啮合过程的润滑性能,并进一步提高机构的密封性,防止传动过程中异物侵入齿面,从而减少磨损的发生。

轮齿折断

整个或部分的轮齿的断裂叫做轮齿折断,这主要是因为齿根处的交变载荷超出了齿轮的弯曲疲劳限度,有时候也可能是短期过载而导致轮齿瞬时断裂。齿轮的折断分为全齿断裂和主体断裂。通常情况下,当蜗杆传动的模数太少,或蜗轮材质太差,或者蜗轮轮齿的磨耗太大,导致齿轮的齿形变细时,较容易发生轮齿折断现象。因此,在涡轮传动中需要选用适当的参数和合理的材料,同时在运转过程中注意蜗轮的齿厚变化,并限制驱动装置的承载量,以防止轮齿折断的发生。

应用领域

在工业生产中,蜗杆传动凭借其不同的传动特性被广泛应用于多个领域。普通圆柱蜗杆传动由于传动过程振动小、运动稳定、噪声小等特点,在滚齿机、插齿机等机床中有着广泛应用。在冶金行业,大型的轧机压下机构通常是由大直径的蜗杆传动实现的。在煤矿设备中,各种绞车、采煤机、起重机、提升设备以及电梯、轨电车等,均采用蜗杆驱动。军工和宇宙观测的精密仪器设备中,蜗杆传动通常用作分度机构和操纵机构,以满足其高精度和可靠性的要求。此外,蜗杆传动结构简单、紧凑,能在很小的空间内完成大的减速传动,通常作为减速器被用于旋转机械的回转装置中,如起重机的回转机构,为各种机械设备的正常运行提供了有力的支持。